Поршневые компрессоры — особенности конструкции, обслуживания и эксплуатации

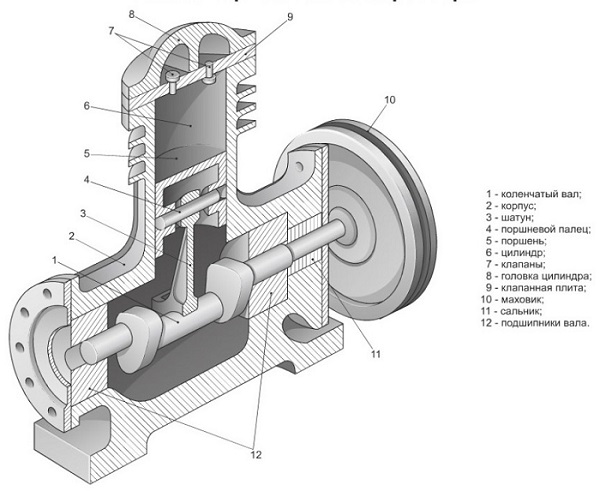

Компрессор представляет собой механизм, обеспечивающий сжатие атмосферного воздуха или других газов с целью повышения давления. В конструкции автомобилей широкое применение получили воздушные поршневые компрессоры.

По какому принципу работают компрессоры

Основная часть механизмов этого класса работает по четырехфазному циклу, который осуществляется за время прохождения поршнем двойного хода. Основные рабочие фазы:

- Всасывание, при котором внутри цилиндра создается разрежение воздуха во время перемещения поршня от верхней к нижней мертвой точке. Открытие впускного клапана позволяет заполнить воздухом весь объем цилиндра с определенным давлением Ра.

- Сжатие — достигая НМТ, поршень меняет направление движения и начинает перемещаться вверх. Под его воздействием увеличивается давление воздуха в цилиндре, закрывается впускной клапан.

- Нагнетание происходит после того, как установилось регламентируемое давление Рпр, которое необходимо для открытия выпускного клапана.

- Падение величины давления. На этом этапе поршень проходит ВМТ, начинает перемещаться вниз. Происходит снижение показателя давления, при Ра вновь открывается впускной клапан и цикл повторяется.

Применение компрессора позволяет повысить давление атмосферного воздуха, который подается в рабочие системы машины. Чтобы предотвратить преждевременный износ и выход механизмов из строя, сжимаемый воздух очищается через систему фильтров, которые могут быть установлены как в двигателе, так и в самом компрессоре.

Конструкция устройства предполагает применение большого количества трущихся деталей. По этой причине возникает необходимость обеспечить качественную смазку. В основном числе механизмов масло подается путем разбрызгивания из поддона картера. Но нашла применение и принудительная подача смазывающих материалов. Для этого в компрессор устанавливают масляный насос автономного типа.

В качестве привода для автомобильных компрессоров используется двигатель внутреннего сгорания, установленный на машине. Крутящий момент передается при помощи клиноременной или зубчатой передачи. С этой целью на носок компрессорного коленвала при помощи шлицевого или шпоночного соединения монтируется шестерня или шкив с выбранным коническим ручьем.

Системы смазки и охлаждения

Конструкция применяемой системы охлаждения зависит от модели компрессора. На практике получили распространение такие варианты:

- Водяная — жидкость циркулирует по специальным рубашкам, сделанным в головке блока и верхней части цилиндра. За счет постоянной циркуляции и происходит отбор тепловой энергии, вырабатываемой при сжатии воздуха и трении деталей компрессора.

- Воздушная, при которой увеличивают площадь соприкосновения поверхности цилиндра с окружающей атмосферой за счет обустройства ребер. Во многих случаях устанавливают дополнительный вентилятор, направляющий воздушные потоки на цилиндр.

- Комбинированная система, которая предполагает применение и воздушного, и водяного охлаждения.

Применение систем охлаждения обусловлена необходимостью обеспечить достижение следующих целей:

- Снизить степень нагрева смазочных материалов, которые используются. Это снижает интенсивность возникновения нагара, позволяет поддерживать оптимальные характеристики масла.

- Улучшить общие параметры работы компрессора за счет понижения температуры воздуха, который сжимается. За счет этого удается обеспечить высокую производительность оборудования.

- Уменьшить нагрев основных деталей компрессора под воздействием трения, давления. Это требуется для продления рабочего ресурса комплектующих, снижения расходов на техническое обслуживание и ремонт.

Несколько функций выполняет и система смазки оборудования. Она снижает силы трения между отдельными деталями, частично участвует в охлаждении. Дополнительно, за счет образования масляной пленки, удается обеспечить дополнительную герметизацию цилиндров, что позволяет снизить энергозатраты на сжатие воздуха.

Правила эксплуатации компрессора

При работе компрессорной установки не допускается:

- Эксплуатация приводного двигателя в режиме перегрева.

- Полное или кратковременное отключение систем охлаждения и смазки.

- Применение смазочных материалов, которые не соответствуют требованиям, установленным производителем оборудования.

- Смешивание смазочных материалов минерального и синтетического класса, применение масла, загрязненность которого превышает установленные технические условия.

- Эксплуатация при высоком сопротивлении всасывающей системы из-за засоренных воздушных фильтров.

- Возможность проникновения посторонних предметов в механизм компрессора, цилиндры.

- Снижение давления в смазочной системе ниже показателя в 1,2 атмосферы.

- Увеличение давления газов в картере до значения, которое превышает 10 миллиметров водяного столба.

- Снижение скорости воздуха, который используется для охлаждения, до 10 м/с и менее.

Только при соблюдении всех этих условий можно обеспечить безаварийную работу компрессора.

Техническое обслуживание

Важное значение имеет соблюдение графика технического обслуживания, планово-предупредительных ремонтов. Отдельному техобслуживанию не подлежит только оборудование, которое входит в состав основного силового агрегата. Все операции для них выполняются одновременно.

Каждые 8-10 тысяч километров пробега требуется проверять надежность крепления. На этом же этапе контролируют и степень натяжения приводного ремня. Допустимый прогиб не должен превышать 5-6 миллиметров.

О неисправностях компрессорного оборудования свидетельствуют следующие факторы:

- Появление посторонних стуков, увеличившийся шум.

- Снижение общей производительности, что приводит к повышению продолжительности заполнения ресивера.

- Значительное количество масла, которое обнаруживается при сливании конденсата из баллонов.

В качестве основных ремонтных мероприятий применяют замену уплотнений, негерметичных клапанных устройств. Ремонт проводят в соответствии с рекомендациями производителя оборудования.