Свечи накаливания: назначение, разновидности, возможные неисправности

Главным отличием работы дизельных силовых агрегатов грузовых автомобилей является воспламенение топливно-воздушной смеси, которое происходит за счет сильного нагрева сжатого воздуха в цилиндрах. Вплоть до момента, когда температура не поднялась до заданного значения, дизельный двигатель находится в режиме "холодного пуска". В теплое время года данный аспект не имеет существенного значения, но даже при небольшом морозе запустить силовую установку авто довольно сложно.

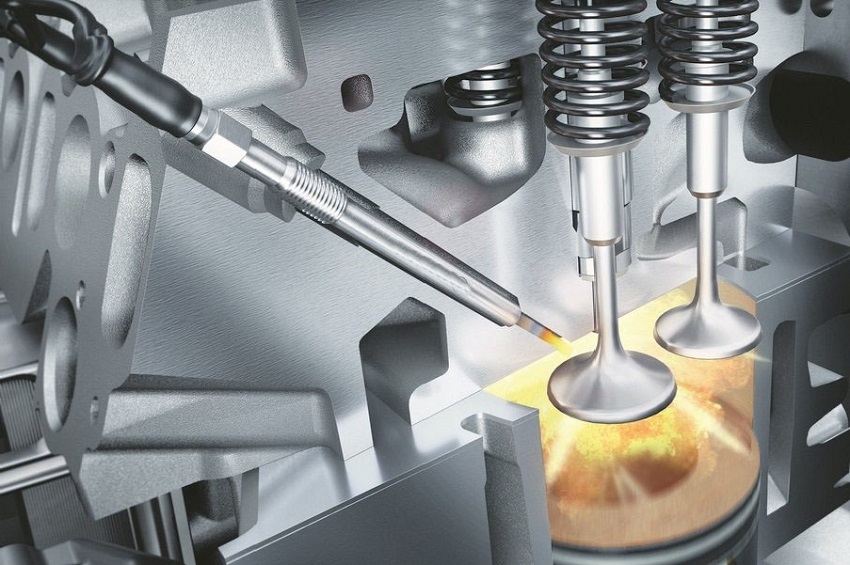

Чтобы решить эту проблему автопроизводители внедряют в систему зажигания подобных транспортных средств свечу накаливания. Она выполняет роль погружного электрического нагревателя. В тот момент, когда на свечу накаливания подается ток, происходит её нагрев до тысячи градусов по Цельсию, за счет чего воздух прогревается до температуры, необходимой для воспламенения топливно-воздушной смеси.

Разновидности свечей

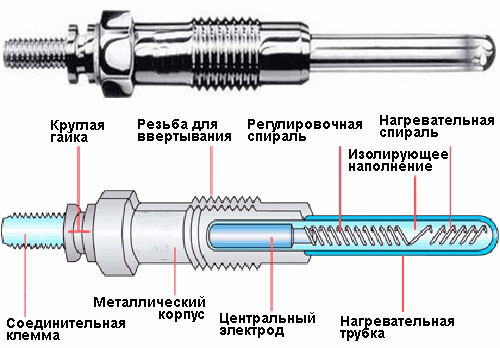

Современные свечи накаливания, которые используются в системе зажигания дизельного автотранспорта, состоят из корпуса и специального нагревательного элемента, клеммы которого используются для подключения к бортовой системе электропитания. Конструкция такого нагревателя также отличается наличием резьбы в верхней части изделия, которая необходима для фиксации на ДВС. Конструкций формируется за счет спирали, помещенной в корпус из металла или керамики.

У свечей накаливания со стальным корпусом наконечник нагревательного элемента изготовлен из сплава железа, никеля и хрома. Сама же конструкция включает нагревательную и регулировочную спирали, каждая из которых выполняет отдельную функцию.

Нагревательная спираль отвечает за прогрев воздуха до заданных параметров, тогда как регулировочная необходима для регулировки интенсивности накаливания. Свободное пространство внутри свечи заполняется оксидом магния. Это вещество используется в качестве эффективного изолятора.

В свечах накаливания может использоваться нагреватель из моноспирали или же из двойной спирали. В случаях, когда применяется целостная спираль, на этот элемент возлагаются функции регулировки и нагрева. Свечи с двойными спиралями более совершенны. Они применяются относительно недавно, демонстрируя большую точность регулировки разогрева в каждом из рабочих режимов функционирования силовой установки.

По технологии изготовления свечей накаливания выделяют штифтовые и керамические изделия.

- Штифтовые свечи представляют собой недорогие и простые по конструкции детали, которые состоят из нитей накаливания, заключенных в стальном корпусе. Для изоляции в таком изделии используется особое вещество, которое нивелирует риски короткого замыкания и характеризуется хорошими показателями теплопроводности. Обычно таким изолятором в штифтовых свечах является окись магния. Рабочие характеристики свечей накаливания штифтового типа определяются как количеством спиралей, так и материалом, из которого они изготовлены. Главным преимуществом подобных свечей является их ценовая доступность. Однако по сроку эксплуатации штифтовые свечи проигрывают аналогам из керамики.

- Керамические свечи являются инновационным решением, демонстрирующим большой ресурс и впечатляющую эффективность. Они характеризуются великолепной термоустойчивостью, а потому способны функционировать в более жестких условиях, чем обычные стальные свечи. Стержень накаливания в керамических свечах создается из смеси азота и кремния, которая характеризуется оптимальными параметрами устойчивости к ударным нагрузкам, деформациям и высокотемпературным воздействиям. Помимо того, такой состав обладает свойствами электроизолятора, обеспечивая конструкции изделия высокую надежность при предельной простоте. Свечи из керамики способны функционировать без перебоев на протяжении более чем сто километров пробега. Они выдерживают разогрев до 1,5 тысяч градусов по Цельсию. Минусом данных изделий является высокая стоимость.

Характерные неисправности

Согласно статистике, усредненный срок службы свечей накаливания при четком соблюдении рекомендаций по эксплуатации ДВС составляет порядка 60000 километров пробега. Чаще всего эти детали выходят из строя в силу повреждения корпуса. Подобные дефекты возникают из-за коррозии и неверного монтажа, а также из-за неверного выбора модели свечи под конкретную силовую установку.

На неисправность свечи указывает её неспособность прогревать воздух в цилиндре при подаче тока. В таком случае констатируется перегорание нагревательного элемента. Иногда данную неисправность можно определить по изменению формы изделия, а именно, по вздутию или искривлению корпуса.

Довольно часто свечи накаливания "закипают" на посадочных местах дизельных ДВС. В этом случае при демонтаже может ломаться наконечник ТЭНа. Попадание такого осколка в камеру сгорания влечет серьезные неприятности, начиная с затрудненным пуском двигателя, заканчивая поломкой конструктивных деталей ДВС. Поэтому необходимо регулярно проверять работоспособность и целостность свечей, что позволит избежать любых проблем.

Определить поломку свечи накаливания можно по нескольким характерным признакам, среди которых:

- нагар на наконечнике;

- микротрещины корпуса;

- вздутие калильной трубки.

Для проверки работоспособности свечи накаливания дизельной силовой установки используется специальный прибор. У исправного изделия уровень сопротивления спирали должен составлять порядка одного Ома.

Замена неисправной детали

Смена свечей не является проблемой для тех, кто разбирается в устройстве дизельных моторов или же имеет даже небольшой опыт проведения подобных операций. Выполняется замена в следующей последовательности действий.

- Глушение мотора.

- Демонтаж защитного кожуха.

- Отсоединение проводов от клемм.

- Снятие выпускного коллектора.

- Ослабление крепежных элементов форсунок.

- Демонтаж кабеля.

- Очистка свечных каналов и отверстий форкамеры.

- Смазывание канавок.

- Замена свечей накаливания.

- Установка наконечников проводки.

- Фиксация крепежа.

- Проверка корректности установки деталей.

- Подключение АКБ.

После завершения всех операций следует завести двигатель, чтобы проверить работоспособность всех бортовых систем.