Плазменное напыление. Сфера применения и виды металлизации

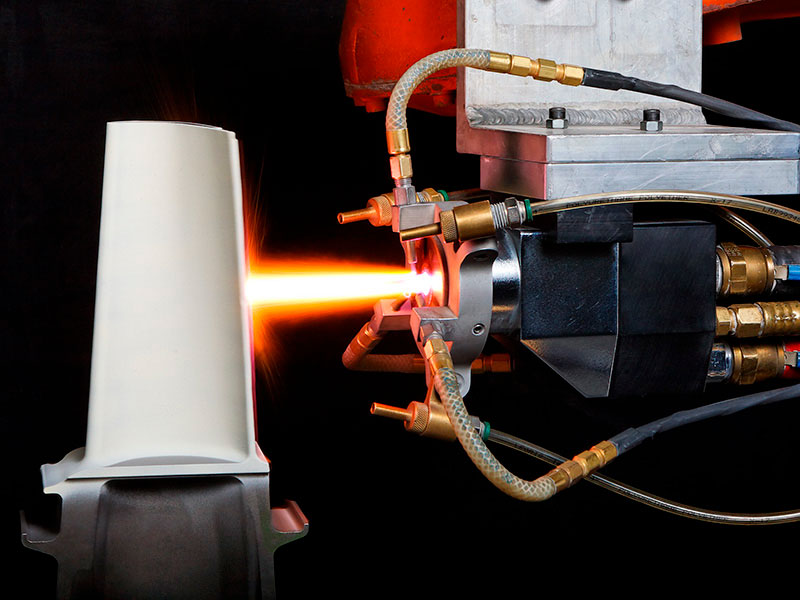

Плазменное напыление, или металлизация,является оригинальной технологией нанесения спецпокрытия. Напыление может быть восстанавливающим для предстоящего ремонта или защитным, что актуально для производства нового изделия. В каждом случае неизменной составляющей металлизации является использование плазменного пламени. Образуется оно в результате ионизации инертного газа (чаще аргона) под воздействием электроразряда. Так формируется плазменное облако, которое плавит напыляемый материал с помощью высокой температуры.

Обобщенная схема данного техпроцесса подразумевает несколько этапов:

- Формирование плазменной струи.

- Введение напыляемого сплава или металла в пламя плазмы для нагрева и ускорения.

- Взаимодействие плазменной струи и частиц расплава с обрабатываемой поверхностью.

Что напыляется

Технология предусматривает создание восстанавливающего или же защитного слоя из сплава или металла. Это подразумевает:

- стойкость к износу и/или коррозии;

- устойчивость к высокотемпературным воздействиям;

- теплопроводимость и/или электропроводимость;

- устойчивость к агрессивным и химическим веществам.

Напыление позволяет усилить конкретные свойства, под каждое из которых выбирается конкретный состав напыляемого вещества. Сегодня выбор подобных вариантов напыления огромен, и этот перечень регулярно расширяется. Параллельно с этим растет и список актуального технологического оборудования.

Сфера применения технологии

Самыми значимыми плюсами плазменного напыления специалисты называют большую сферу применения технологии, а также возможность формирования восстанавливающего слоя на деталях. Напыление дает возможность устранять даже серьезные повреждения и дефекты поверхности детали, образовавшиеся в процессе эксплуатации. При подобном восстановлении для напыления применяют спецсплавы и металл, аналогичные составу основания.

Сегодня выделяют следующие главные сферы использования оборудования для металлизации:

- ракетная и авиационная;

- транспортная и космическая;

- нефтеперерабатывающая/добывающая;

- угольная и ремонтная;

- машиностроительная и приборостроительная;

- энергетическая и металлургическая.

В этот перечень входит восстановление отдельных деталей и целых конструкций.

Использование металлизации для автодеталей

Технология плазменного напыления чрезвычайно эффективна и востребована в отношении комплектующих и деталей, которые используются в автомобильной промышленности. Речь об изделиях, предназначенных для работы в предельно сложных условиях эксплуатации, а также под интенсивной и большой нагрузкой.

Виды металлизации

Сегодня широкое применение получили различные виды плазменного напыления. В этом перечне следует особо выделить следующие типы металлизации.

- Атмосферное напыление. Эта технология наряду с порошковой металлизацией является наиболее распространенным и востребованным вариантом применения рассматриваемой технологии на практике. Популярность метода обусловлена отличным сочетанием простоты процесса и универсальности. Атмосферное напыление применяют для металлических, керамических и пластиковых поверхностей, которые в дальнейшем будут использовать в условиях агрессивных сред. Обычно для атмосферной металлизации применяют тугоплавкие материалы, вроде вольфрама и молибдена, карбиды хрома и оксиды алюминия, кремния, титана.

- Термобарьерное напыление. Данная технология подразумевает формирование покрытия из оксида циркония. Метод гарантирует создание очень высокого уровня защиты, однако он чрезвычайно затратный. К нему прибегают в основном в сфере создания газовых турбин и авиадвигателей.

- Подводное напыление. Дорогостоящая технология, которая востребована при возведении различных сооружений глубоко под водой. Часто подобные объекты являются частью инфраструктуры ядерной энергетики.

- Напыление в контролируемой атмосфере. Метод, предполагающий формирование особых условий в рабочей камере, к примеру, создания вакуума или наполнения отсека инертным газом. Все трудности создания нужных условий в этом случае компенсируют отменные восстанавливающие или защитные характеристики формируемого покрытия.

- Порошковое напыление. Очень востребованный и популярный метод плазменного напыления, предусматривающий применение спецпорошков. Это доступный и относительно простой метод.

Плюсы и минусы

Востребованность различных методов плазменного напыления основана на существенных преимуществах данной технологии, к которым относят следующие аспекты:

- Универсальность техпроцесса, т.е. возможность обработки различных оснований, включая пластик, сталь, сплавы, стекло, керамику, на которых создается восстанавливающий или защитный слой.

- Минимальное температурное воздействие, актуальное для так называемой низкотемпературной плазмы.

- Отсутствие ограничений по размерам и формам обрабатываемых поверхностей. Плазменному напылению можно подвергать любые комплектующие и детали, включая крупногабаритные.

- Возможность формирования покрытий из нескольких слоев, включая такие покрытия, которые создаются из разных материалов на основе сложной конфигурации.

- Довольно большой уровень автоматизации всех технических процессов плазменного напыления за счет использования ультрасовременных установок.

- Отличные эксплуатационные характеристики покрытий, создаваемых путем напыления. Такие покрытия в полной мере отвечают параметрам, задаваемым изначально.

- Равномерность защитного слоя, толщина которого имеет минимальные погрешности и не влияет на общие свойства покрытия, гарантируя высокий КПД обрабатываемой комплектующей при дальнейшей эксплуатации.

- Хорошо отработанная технология практического применения.

Недостатками металлизации можно считать:

- технологическая сложность создания покрытий на деталях мелкого размера;

- недостаточную стойкость к ударным нагрузкам некоторых покрытий;

- высокий уровень шума во время работы электрической дуги;

- необходимость подготовки основания и сложной предварительной обработки;

- выделение побочных газов и напыляемых материалов в процессе металлизации;

- высокую стоимость техпроцесса.

В статье использованы фотоматериалы с сайта perevozka24.ru.