Барабанные и дисковые тормоза для грузовых автомобилей: конструкция и принцип работы

Возможность снижения скорости движения и полной остановки у грузовых транспортных средств, как и у легковых, обеспечена тормозной системой. В зависимости от марки и модели машины она может отличаться по конструктивному исполнению.

Тормозная система грузовиков

Несмотря на одинаковое назначение, тормозная система грузовиков существенно отличается от технических решений, реализуемых на легковых авто. Основное отличие заключается в том, что в большинстве случаев используются системы с пневматическим приводом. В комплект оборудования, необходимого для эффективного торможения, входит большее количество комплектующих, для которых характерна увеличенная масса, размер. Отметим и то, что ко всем деталям системы предъявляются более жесткие требования по надежности, качеству изготовления.

Основная часть оборудования — система пневмопривода. Сжатый воздух, давление которого поднимается за счет работы компрессора, при нажатии на педаль перенаправляется в тормозную систему, элементы которой снижают скорость вращения колес за счет сил трения.

В зависимости от конструкции оборудования, можно обеспечить торможение в следующих режимах:

- Мягкий — давление на размыкающие детали системы повышается постепенно, что приводит к плавному снижению скорости.

- Средний — отличается наличием нескольких ступеней интенсивности торможения, наиболее приемлем при поездках в условиях городского движения.

- Жесткий — позволяет быстро создать уровень давления воздуха, необходимый для экстренного торможения.

В большинстве случаев в пневматическую тормозную систему входят следующие конструктивные компоненты:

- Пневматический привод на передние и задние оси.

- Компрессорное оборудование.

- Баллоны, обеспечивающие запас сжатого воздуха, необходимого для работы системы.

- Соединительная головка, трубопровод, по которому сжатый воздух поступает к рабочим механизмам.

- Тормозной кран, срабатывание которого обеспечивает смыкание и размыкание основных деталей системы.

- Тормозная камера с энергетическим аккумулятором, выполняющая основную роль в работе системы за счет взаимодействия тормозных цилиндров и мембраны.

Управление тормозами осуществляется за счет нажатия на педаль, контролировать давление воздуха в системе можно при помощи специальных датчиков, информация с которых передается на соответствующий индикатор. Конструкция оборудования предполагает задействование минимального объема сжатого воздуха, который необходим для остановки машины. За счет этого удается повысить быстродействие системы, обеспечить эффективность ее работы. Необходимо отметить, что надежность тормозного оборудования во многом зависит от типа реализованной конструкции. На практике получили широкое применение барабанные и дисковые тормоза.

Системы первого типа отличаются сложной конструкцией. Но стоит отметить, что стоимость такой системы более выгодна, на многих грузовых автомобилях она применяется для комплектации задней ведущей оси. Но более надежным считают дисковое оборудование.

Барабанная тормозная система

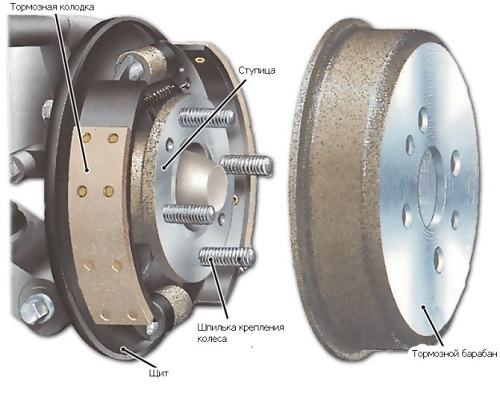

Принцип работы любых тормозных устройств основан на применении сил трения. Это касается и барабанной системы, которая, несмотря на ряд недостатков, до сих пор применяется на значительной части грузовых автомобилей. В комплектацию оборудования такого класса входят:

- Барабан, который устанавливается непосредственно на ступице колеса.

- Тормозные колодки, на которые крепятся накладки, обеспечивающие необходимую для остановки автомобиля силу трения.

- Тормозной цилиндр, необходимый для подачи сжатого воздуха или тормозной жидкости к исполнительным механизмам.

- Пружины, удерживающие колодки в рабочем положении и обеспечивают необходимый зазор.

- Устройство, поддерживающее колодки, щит, монтируемый на ступице, балке.

В дополнение к основной системе предусмотрена возможность включения ручного тормоза, который необходим для предотвращения движения транспортного средства во время стоянки.

Большинство автопроизводителей устанавливают барабанную систему на задние оси. Она может быть выполнена с применением одного или двух тормозных цилиндров. Двухцилиндровую схему считают более надежной и эффективной, при ней площадь контакта колодок с колесом увеличивается, что обеспечивает повышение скорости торможения.

Принцип действия системы предельно прост. При нажатии на педаль тормоза сжатый воздух или тормозная жидкость повышает давление на находящийся в цилиндре поршень. Создаваемое усилие передается на тормозные колодки, которые начинают раздвигаться. Соприкосновение с барабаном вызывает увеличение сил трения, которые и приводят к замедлению движения или остановке машины. После отпускания педали колодки возвращаются в сомкнутое положение, что позволяет разблокировать колесо.

В отдельных случаях установка такой системы практикуется и на передних осях. Но для такой комплектации характерен более быстрый износ тормозных колодок. Среди преимуществ такого решения необходимо отметить следующие моменты:

- Закрытый механизм, который защищен от воздействия грязи и воды.

- Рабочий ресурс колодок может достигать 150 тысяч километров пробега.

- Высокая стойкость к износу даже при значительных усилиях, которые создаются.

- Большая площадь соприкосновения, обеспечивающая увеличение сил трения.

Но есть и объективные минусы:

- Значительный нагрев рабочих элементов системы, который приводит к необходимости более сильного нажатия на педаль.

- Возможность прикипания летом и примерзание колодок в зимних условиях эксплуатации.

- Значительный износ при интенсивной эксплуатации тормозов, вызывающий необходимость замены колодок, накладок, барабана.

Но эти недостатки не заставляют производителей отказаться от такого технического решения и сегодня. Это связано с невысокой себестоимостью конструкции.

Дисковая тормозная система

Это техническое решение более современно. Дисковые тормоза отличаются более простой конструкцией, меньше греются в процессе работы, монтируются и на задние, и на передние оси. В таких системах реализована следующая конструкция:

- Диск, который при помощи болтов закреплен на ступице. Перегрев предотвращен за счет ряда вентиляционных отверстий, через которые отводится тепло, возникающее при трении. Предусмотрена и самостоятельная очистка от грязи и удаление воды, благодаря работе колодок.

- Чугунный тормозной суппорт, который состоит из 2 частей. Первая из них установлена жестко, вторая имеет возможность свободного движения.

- Тормозные колодки с установленными накладками фрикционного типа. При необходимости (по мере износа) накладки можно без проблем заменить.

- Тормозные цилиндры с поршневой системой, которая приводится в действие за счет увеличения давления воздуха или тормозной жидкости.

Один из основных плюсов такого конструктивного решения заключается в том, что подобная тормозная система не создает постоянной дополнительной нагрузки на колесо. За счет этого удается добиться повешенной маневренности транспортного средства.

Принцип действия дисковой системы заключается в следующем:

- При нажатии на педаль создается избыточное давление, начинающее перемещать поршень тормозного цилиндра.

- В результате происходит раздвигание колодок, которые прижимаются к диску.

- Соприкосновение подвижной части суппорта и колодок вызывает увеличение сил трения, что приводит к замедлению движения и остановке автомобиля.

- После прекращения нажима на педаль все конструктивные элементы возвращаются в начальное положение.

Среди плюсов такого технического решения необходимо отметить:

- Равномерный износ колодок, который позволяет продлить срок службы.

- Компактные размеры, простой ремонт, обслуживание.

- Отсутствие риска повышения температуры до критических пределов.

- Возможность несложной герметизации всех основных компонентов, что особенно важно для пневматических систем.

Среди минусов необходимо отметить более высокую стоимость по сравнению с системой барабанного типа. И по эффективности торможения дисковый механизм несколько уступает. Но совершенствование тормозного оборудования этого класса позволяет предположить, что система будет применяться на большинстве автомобилей уже в ближайшем будущем.